공정위험성평가

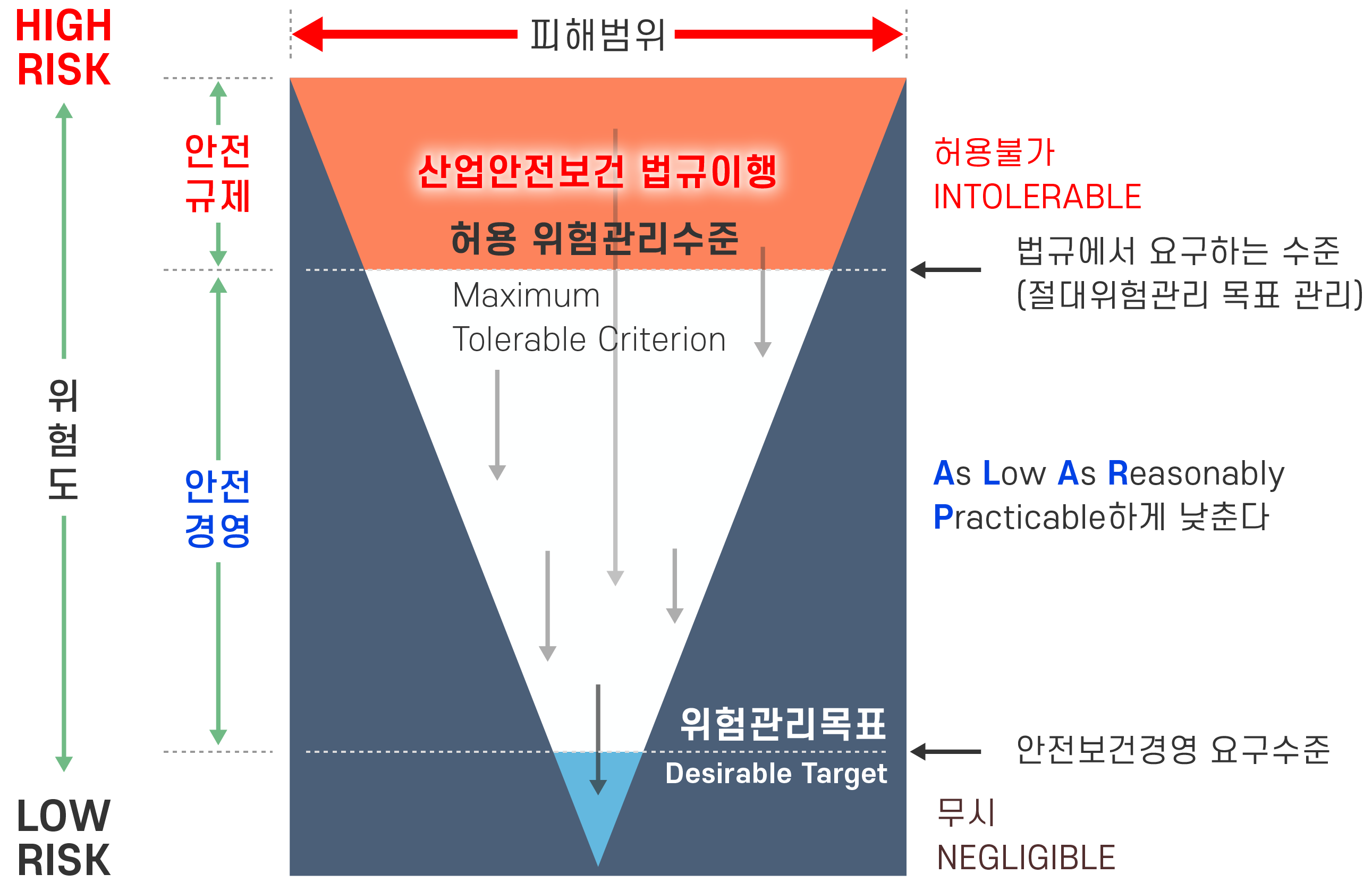

메타안전이엔씨㈜는 경험이 풍부한 박사, 기술사, 산업안전지도사 등의 전문기술자가 직접 참여하여 사고통계 및 원인분석, 근로자 인터뷰, 작업위험요인 설문 등의 사전조사를 통해 근로자 참여형 위험성 평가를 실시하고 있으며, 위험성평가를 통해 발굴된 위험요인은 ALARP(As Low As Reasonably Practicable)체계에 따라 개선할 수 있도록 기술지원하고 있습니다.

정성적 평가 기법으로 유해위험요인을 발굴하여 위험요인을 개선할 수 있도록 지도하고 있으며, 정량적 평가를 통해 피해범위를 산정하고, 산정된 위험성에 대한 피해 최소화 대책 및 비상조치계획을 수립하여 사고를 예방하고 재산손실을 최소화할 수 있는 종합위험관리체계를 지원하고 있습니다.

1. 위험성평가(Risk assessment)란?

유해 ・ 위험요인을 파악하고 해당 유해 ・ 위험요인에 의한 부상 또는 질병의 발생 가능성(빈도)과 중대성(강도)을 추정 ・ 결정하고 추정한 위험성에 대한 감소대책을 수립하여 사고를 예방하는 활동.

2. 위험성평가 근거

- 산업안전보건법 제36조(위험성평가의 실시)

- 산업안전보건법 제44조(공정안전보고서의 작성 · 제출)

- 산업안전보건법 시행령 제44조(공정안전보고서의 내용)

- 산업안전보건법 시행규칙 제37조(위험성평가 실시내용 및 결과의 기록 · 보존)

- 산업안전보건법 시행규칙 제50조(공정안전보고서의 세부내용)

- 고용노동부고시 제2020-53호(사업장 위험성평가에 관한 지침)

- 고용노동부고시 제2020-55호(공정안전보고서의 제출심사 확인 및 이행상태평가 등에 관한 규정)

3. 위험성평가 수행시 기대효과

- 구상 및 설계단계부터 위험성을 파악하여 예방대책을 수립함으로써 잠재 재해를 사전에 예방 및 제거

- 안전하고 경제적인 공장을 건설함으로써 추후 발생할 사고에 대한 기회 비용절감

- 설계 시 규격, 재질, 안전장치, INTERLOCK SYSTEM 등의 적절성 검토

- 공정에 대한 안전운전 방법에 대한 사전 검토 및 안전운전 계획 수립

- 재해에 대한 직/간접적인 손실비용 절감

- 실제 사업장 실정에 맞는 공정안전관리 SYSTEM 구축

- SHE 관리 사항을 통합 작업표준의 개발과 운전원의 교육에 필요한 교재로 활용

- 기존 공장의 운전상 문제점과 비효율적인 운전 방법을 개선하며, 품질 향상에 기여

- 운전원의 공정에 대한 관심과 참여 동기 부여

4. 위험성평가 실시절차

5. ALARP 위험성 관리 기법

6. 평가기법의 종류

| 정성적 평가 기법 | 어떠한 위험요소가 존재하는가를 찾아내는 평가방법 |

|---|---|

| 체크리스트 (Checklist) |

리스크 확인의 간단한 형식으로 공정 및 설비의 오류 결함상태, 위험상황 등을 목록화한 형태로 작성하여 경험적으로 비교함으로써 리스크를 확인하는 방법 |

| 사고예상질문분석 (What if) |

공정에 잠재하고 있는 위험요소에 의해 야기될 수 있는 사고를 사전에 예상질문을 통하여 확인 예측하여 공정의 리스크 및 사고의 영향을 최소화하기 위한 대책을 제시하는 방법 |

| 위험과 운전분석 (HAZOP, Hazard and Operability Studies) |

공정에 존재하는 위험요인들과 공정의 효율을 떨어뜨릴 수 있는 운전상의 문제점을 찾아내어 그 원인을 제거하는 방법 |

| 고장형태와 영향분석 (FMEA, Failure Mode and Effect Analysis) |

발생 가능한 잠재 고장형태와 그 영향을 평가하는 기법으로, 각 고장형태의 중대성을 정성적으로 분석하는 방법 |

| 이상 위험도분석 (FMECA, Failure Modes Effects and Criticality Analysis) |

공정 및 설비의 고장의 형태 및 영향, 고장형태별 리스크 순위 등을 결정하는 방법이다. |

| 작업자 실수분석 (HEA, Human Error Analysis) |

설비의 운전원, 보수반원, 기술자 등의 실수에 의해 작업에 영향을 미칠 수 있는 요소를 평가하고 그 실수의 원인을 파악 ·추적하여 실수의 상대적 순위를 결정하는 방법 |

| 예비 위험분석 (PHA, Preliminary Hazard Analysis) |

리스크를 초기에 확인하여 리스크가 나중에 발견되었을 때 드는 비용을 감소시키기 위한 것으로 위험요인과 위험한 상황, 사건을 확인하기 위한 방법 |

| 방호계층분석 (LOPA, Layer of Protection Analysis) |

원하지 않는 사고의 빈도나 강도를 감소시키는 독립방호계층의 효과성을 평가하는 방법 |

| 공정안전성 분석 (K-PSR, Kosha Process Safety Review) |

설치, 가동 중인 화학공장의 공정안전성(Process Safety)을 재검토하여 사고위험성을 분석하는 방법 |

| 작업안전 분석 (JSA, Job Safety Analysis) |

특정한 작업을 주요 단계(Key step)로 구분하여 각 단계별 유해위험요인과 잠재적인 사고를 파악하고 이를 제거, 최소화 또는 예방하기 위한 대책을 개발하기 위해 작업을 연구하는 방법 |

| 정량적 평가 기법 | 위험요인을 확률적으로 분석평가 |

|---|---|

| 상대위험순위결정 DMI, Dow and Mond Indices) |

공정 및 설비에 존재하는 위험에 대하여 상대위험 순위를 수치로 지표화하여 그 피해정도를 나타내는 방법 |

| 결함수 분석 (FTA, Fault Tree Analysis) |

사고를 일으키는 장치의 이상이나 운전자 실수의 조합을 연역적으로 분석하는 방법 |

| 사건수 분석 (ETA, Event Tree Analysis) |

초기사건으로 알려진 특정한 장치의 이상 또는 운전자의 실수에 의해 발생되는 잠재적인 사고결과를 정량적으로 평가, 분석하는 방법 |

| 원인 결과 분석 (CCA, Cause Consequence Analysis) |

FTA와 ETA를 조합한 것으로 잠재된 사고의 결과 및 사고의 근본적인 원인을 찾아내고 사고결과를 정량적으로 평가, 분석하는 방법 |

| ALOHA, KORA, PHAST | Program을 활용하여 Consequence Analysis실시하여 영향범위내에Individual risk와 Societal risk를 조합해 위험성을 평가하는 방법 |